ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା

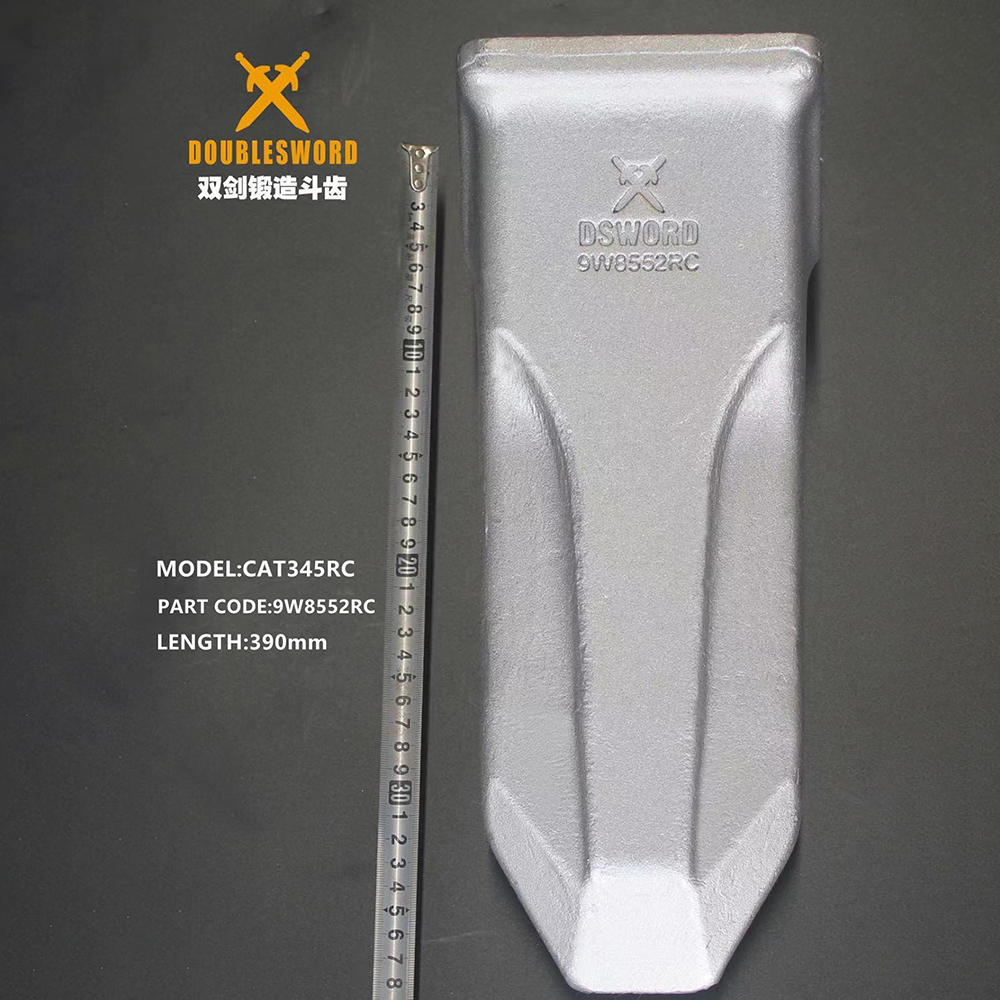

ନକଲିବାଲ୍ଟି ଦାନ୍ତ:ନକଲି ବାଲ୍ଟି ଦାନ୍ତ ସାଧାରଣତଃ ମିଶ୍ରଧାତୁ ଇସ୍ପାତରେ ତିଆରି ହୋଇଥାଏ, ଏବଂ ତା'ପରେ ଏକ ଫୋର୍ଜିଂ ମେସିନ୍ ବ୍ୟବହାର କରି ସ୍ୱତନ୍ତ୍ର ଧାତୁ ଖାଲି ସ୍ଥାନରେ ଚାପ ପ୍ରୟୋଗ କରାଯାଏ, ଏବଂ ତା'ପରେ ଉଚ୍ଚ ତାପମାତ୍ରାରେ ବାହାର କରି ଫୋର୍ଜିଂରେ ଥିବା ସ୍ଫଟିକ ସାମଗ୍ରୀକୁ ପରିଷ୍କାର କରାଯାଏ ଯାହା ଦ୍ୱାରା ପ୍ଲାଷ୍ଟିକ୍ ବିକୃତି ସୃଷ୍ଟି କରି କିଛି ଯାନ୍ତ୍ରିକ ଗୁଣ ହାସଲ କରାଯାଏ। ଫୋର୍ଜିଂ ପରେ, ଧାତୁ ଏହାର ଗଠନକୁ ଉନ୍ନତ କରିପାରିବ, ଯାହା ନିଶ୍ଚିତ କରିପାରିବ ଯେ ନକଲି ବାଲ୍ଟି ଦାନ୍ତରେ ଭଲ ଯାନ୍ତ୍ରିକ ଗୁଣ ଅଛି, ଅଧିକ ପରିଧାନ-ପ୍ରତିରୋଧୀ ଏବଂ ଅଧିକ ସେବା ଜୀବନ ଅଛି।

କାଷ୍ଟିଂବାଲ୍ଟି ଦାନ୍ତ:ଅଷ୍ଟେନିଟିକ୍ ସ୍ଫେରଏଡାଲ୍ ଗ୍ରାଫାଇଟ୍ କାଷ୍ଟ ଲୁହା ସାଧାରଣତଃ ବାଲ୍ଟି ଦାନ୍ତ କାଷ୍ଟିଂ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ, ଏବଂ ତା’ପରେ ତରଳ ଧାତୁକୁ ଅଂଶର ଆକୃତି ପାଇଁ ଉପଯୁକ୍ତ କାଷ୍ଟିଂ ଗହ୍ବରରେ କାଷ୍ଟ କରାଯାଏ। ଏହାକୁ ଥଣ୍ଡା ଏବଂ କଠିନ କରିବା ପରେ, ଅଂଶ କିମ୍ବା ଖାଲି ପ୍ରାପ୍ତ ହୁଏ। ଏହି ପ୍ରକ୍ରିୟା ଭଲ ପରିଧାନ ପ୍ରତିରୋଧ ଏବଂ ପ୍ରବେଶ ପ୍ରଦାନ କରିପାରିବ।

ସାଧାରଣତଃ, କାଷ୍ଟ ଦାନ୍ତର ଭୌତିକ ଗଠନ ଯୋଗୁଁ, ଏହାର ପରିଧାନ ପ୍ରତିରୋଧ, କଠିନତା ଏବଂ ପ୍ରବେଶ ନକଲି ଦାନ୍ତ ପରି ଭଲ ନୁହେଁ, କିନ୍ତୁ ଏହା ହାଲୁକା ଓଜନ, ଭଲ କଠିନତା ଏବଂ ଶସ୍ତା ମୂଲ୍ୟ ପ୍ରଦାନ କରିପାରିବ।

କିପରି ବଜାୟ ରଖିବେବାଲ୍ଟି ଦାନ୍ତଏବଂ ଦାନ୍ତ ଆସନ

ପ୍ରଥମତଃ, ସଠିକ୍ ବାଲ୍ଟି ଦାନ୍ତ ବାଛିବା ହେଉଛି ଆପଣଙ୍କ ଏକ୍ସକାଭେଟରର କାର୍ଯ୍ୟ ଜୀବନ ଏବଂ ଅଧିକ ଭେଦ ଶକ୍ତିକୁ ବୃଦ୍ଧି କରିବା ପାଇଁ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ କାରଣ, କାରଣ ମେଳ ଖନନକାରୀ କାର୍ଯ୍ୟ ଚକ୍ରକୁ ଦ୍ରୁତ କରିବା ଏବଂ କଞ୍ଚାମାଲ ସଂରକ୍ଷଣ କରିବା ପାଇଁ ମେଳ ଖନନକାରୀ ଦାନ୍ତ ଏବଂ ଆନୁଷଙ୍ଗିକ ଜିନିଷଗୁଡ଼ିକ ପୂର୍ବାବଶ୍ୟକତା।

ଦ୍ୱିତୀୟତଃ, ଏକ୍ସକାଭେଟରର ବାଲ୍ଟି ଦାନ୍ତ ବ୍ୟବହାର ସମୟରେ, ବାଲ୍ଟିର ବାହାର ଦାନ୍ତ ସବୁଠାରୁ ଭିତରର ପିନ୍ଧିଥିବା ଅଂଶ ଅପେକ୍ଷା 30% ଦ୍ରୁତ ହୋଇଥାଏ। ତେଣୁ, କିଛି ସମୟ ପରେ, ଆପଣ ବାଲ୍ଟିର ଭିତର ଏବଂ ବାହାରର ସ୍ଥିତି ପରିବର୍ତ୍ତନ କରିପାରିବେ କିମ୍ବା ଏହାକୁ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ପରିମାଣରେ ଘୂରାଇପାରିବେ। ସହଜ ଏବଂ ଉତ୍ପାଦକତା ପ୍ରଦାନ କରିବା ପାଇଁ।

ତା'ପରେ, ଏକ୍ସକାଭେଟର ଚଲାଇବା ସମୟରେ, ଅତ୍ୟଧିକ ଝୁଙ୍କା ଯୋଗୁଁ ବାଲ୍ଟି ଦାନ୍ତ ଭାଙ୍ଗିବା ଏଡାଇବା ପାଇଁ କାମ କରୁଥିବା ପୃଷ୍ଠକୁ ସିଧା ଭାବରେ ବାଲ୍ଟି ଦାନ୍ତ ତଳେ ଖୋଳିବା ଭଲ।

ଶେଷରେ, ବାଲ୍ଟି ଦାନ୍ତ ଏବଂ ଅନ୍ୟାନ୍ୟ ଆନୁଷଙ୍ଗିକ ଜିନିଷଗୁଡ଼ିକରେ ଟଙ୍ଗଷ୍ଟନ୍ ଆବରଣ ଲଗାଇବା ଦ୍ୱାରା ରକ୍ଷଣାବେକ୍ଷଣ ଖର୍ଚ୍ଚ ପ୍ରଭାବଶାଳୀ ଭାବରେ ହ୍ରାସ ପାଇପାରିବ ଏବଂ ମେସିନ୍ ଦକ୍ଷତା ବୃଦ୍ଧି ହୋଇପାରିବ।

ଯଦି ଏହା ବାଲ୍ଟି ବଦଳାଇବାକୁ ହୁଏ, ଯାହାବାଲ୍ଟି ଦାନ୍ତଭଲ କି?

ଏଥିରେ ଆପଣ କେଉଁ ପ୍ରକାରର ଖନନକାରୀ ଏବଂ ଆପଣ ମୁଖ୍ୟତଃ କେଉଁ ଦୃଶ୍ୟ ବ୍ୟବହାର କରୁଛନ୍ତି ତାହା ସାମିଲ ହେବ।

୧ ସାଧାରଣ ବାଲ୍ଟି ଦାନ୍ତ, କଠୋରତା କଣା, ମଧ୍ୟମ କଠୋରତା, ସାଧାରଣ କାର୍ଯ୍ୟ ଅବସ୍ଥା

ଖଣିଜ ପଦାର୍ଥ ପାଇଁ 2 ବାଲ୍ଟି ଦାନ୍ତ ଉଚ୍ଚ କଠୋରତା ଏବଂ ମଧ୍ୟମ ପ୍ରଭାବ କଠୋରତା ଗମ୍ଭୀର ପ୍ରଭାବ ପରିସ୍ଥିତି ପାଇଁ ବ୍ୟବହୃତ ହୁଏ

3ଟି ସ୍ୱତନ୍ତ୍ର ବାଲ୍ଟି ଦାନ୍ତ, ଉଚ୍ଚ କଠୋରତା, ଉଚ୍ଚ ପ୍ରଭାବ କଠିନତା, ଗୁରୁତର ଘଷା ଏବଂ ପ୍ରଭାବ ସହିତ କାର୍ଯ୍ୟ ପରିସ୍ଥିତି ପାଇଁ ବ୍ୟବହୃତ।

ପୋଷ୍ଟ ସମୟ: ନଭେମ୍ବର-୧୯-୨୦୨୧